液压缸是液压系统中的重要组成部分,广泛应用于各个领域。液压缸的生产工艺流程对于产品的质量和性能起着至关重要的作用。下面将从液压缸的设计、加工、装配和测试等方面,详细介绍液压缸的生产工艺流程。

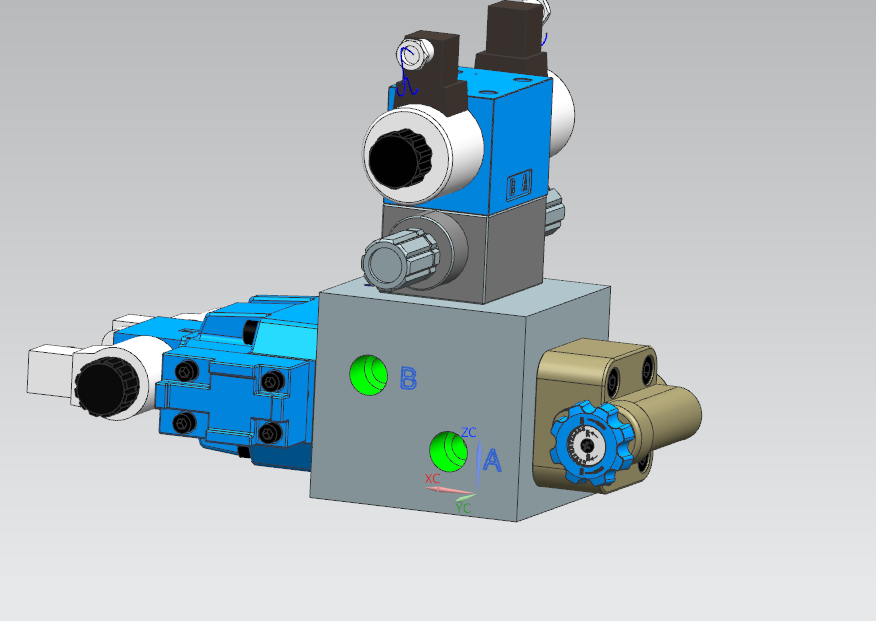

首先,液压缸的生产工艺流程始于设计阶段。设计师根据用户需求和实际应用场景,确定液压缸的参数和结构。设计师需要考虑液压缸的工作压力、行程、负载能力等因素,并根据这些因素进行合理的设计。设计师还需要使用CAD软件进行三维建模,以便后续的加工和装配工作。

接下来是液压缸的加工阶段。加工液压缸的关键是加工精度和表面质量。首先,需要选择合适的材料,通常使用优质的合金钢材料。然后,根据设计图纸,进行车削、铣削、钻孔等加工工艺,以获得液压缸的各个零部件。在加工过程中,需要严格控制尺寸和形状的精度,以确保液压缸的装配和使用性能。

装配是液压缸生产工艺流程中的重要环节。在装配过程中,需要将液压缸的各个零部件按照设计要求进行组装。首先,需要对零部件进行清洗和除锈处理,以确保装配过程中的卫生和质量。然后,根据装配图纸和工艺要求,逐步组装液压缸的活塞、缸筒、密封件等部件。在装配过程中,需要注意各个零部件的配合间隙和紧固力度,以确保液压缸的密封性和运动平稳性。

最后是液压缸的测试阶段。在测试过程中,需要对液压缸进行压力测试、密封性测试和运动性能测试等。压力测试是为了验证液压缸的耐压能力,通常使用液压泵施加一定的压力,观察液压缸是否泄漏或变形。密封性测试是为了验证液压缸的密封效果,通常使用密封性测试仪进行检测。运动性能测试是为了验证液压缸的运动平稳性和负载能力,通常使用液压系统进行实际工作条件下的测试。

综上所述,液压缸的生产工艺流程包括设计、加工、装配和测试等环节。每个环节都需要严格控制和操作,以确保液压缸的质量和性能。只有经过严格的生产工艺流程,才能生产出高质量的液压缸产品,满足用户的需求。

工良液压技术部整理发布,转发标明出处