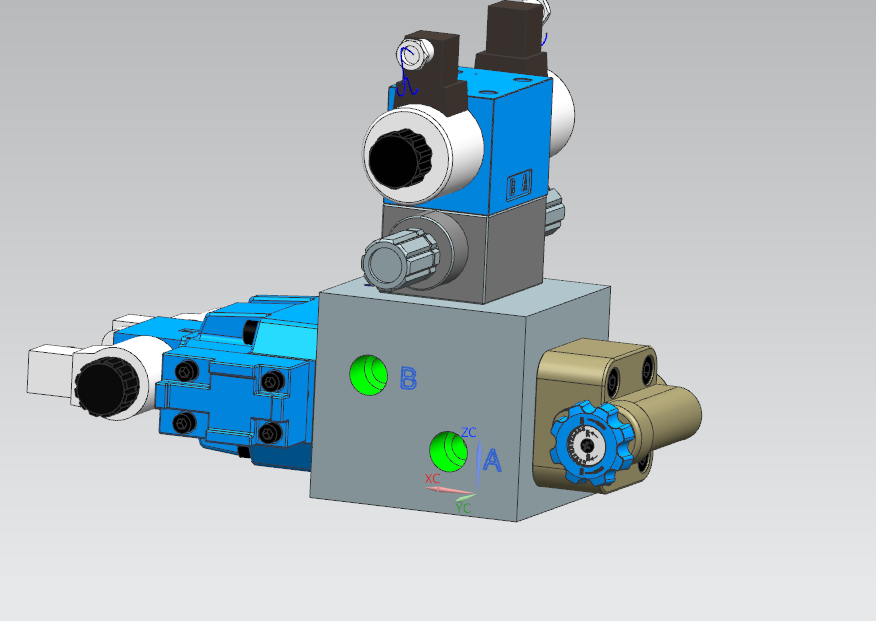

液压集成阀块是一种将多个液压元件集成在一起的装置,它可以实现液压系统的控制和调节功能。液压集成阀块的加工是一个复杂的过程,需要经过多个步骤和工序。

首先,液压集成阀块的加工需要进行设计和制图。根据液压系统的要求和功能需求,设计师需要绘制出液压集成阀块的结构图和工艺图。这些图纸包括液压元件的布局、连接方式、管路设计等。

接下来,液压集成阀块的加工需要进行材料准备。根据设计图纸,选择适合的材料进行加工。常用的材料有铝合金、钢材等。材料准备包括材料的切割、锯割、磨削等工序。

然后,液压集成阀块的加工需要进行机械加工。根据设计图纸,使用机床进行加工。机械加工包括铣削、钻孔、镗孔、切削等工序。这些工序需要精确的操作和控制,以确保液压集成阀块的尺寸和形状符合设计要求。

在机械加工完成后,还需要进行表面处理。表面处理可以提高液压集成阀块的耐腐蚀性和美观度。常用的表面处理方法有阳极氧化、电镀、喷涂等。

最后,液压集成阀块的加工需要进行装配和调试。将加工好的液压元件进行组装,连接管路,进行密封和固定。然后进行液压系统的调试,确保液压集成阀块的正常工作。

总结起来,液压集成阀块的加工是一个复杂的过程,需要经过设计、制图、材料准备、机械加工、表面处理、装配和调试等多个步骤。这些步骤需要精确的操作和控制,以确保液压集成阀块的质量和性能符合要求。